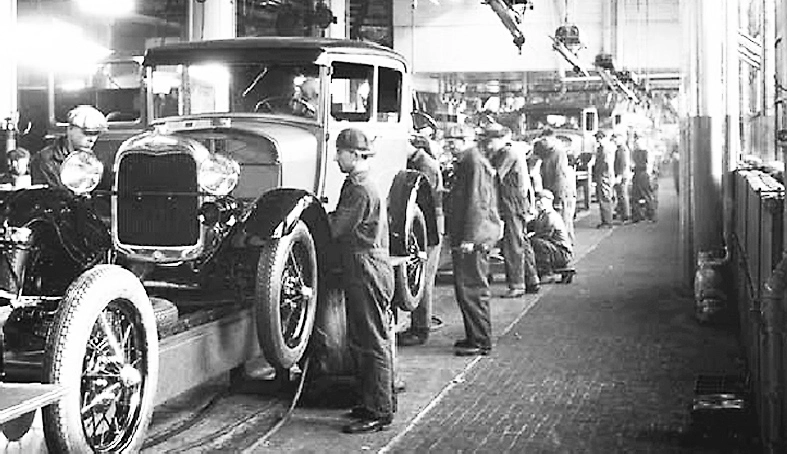

“가장 단순하면서도 최고의 성능과 재질을 가진 차를 저렴하게 만들겠습니다.” ‘자동차왕’으로 불리는 헨리 포드가 1908년 자동차를 ‘T형’으로 일원화하며 내세운 광고다. 당시 부유층의 전유물이던 자동차는 소비자의 취향에 따라 선택하는 게 일반적이었다. 당연히 경쟁자들은 포드의 구상이 비현실적이라고 치부했다. 하지만 포드는 1911년 컨베이어벨트 조립 라인을 통한 자동차 양산에 돌입한다. 이를 통해 비약적인 생산성 증대를 꾀한다. 한때 T형 차가 세계 자동차 시장의 70% 가까이 차지할 정도였다. 포드 시스템이 100년이 훌쩍 넘은 오늘날에도 대부분의 공장에서 대량생산의 표준으로 군림한 것이 이 때문이다. 다만 포드는 노동운동에 적대적인 태도로 일관하다가 잦은 집단 파업을 자초해 경쟁력 하락에 시달리기도 했다.

전기·석유와 함께 제2차 산업혁명을 촉발하며 한 세기 넘게 이어져온 포드 시스템이 존폐의 기로에 처했다. 인공지능(AI)·디지털·로봇 시대 스마트팩토리가 확산하면서 제조 패러다임 전환이 이뤄지고 있다. 미국 테슬라의 경우 전기차 부품을 모듈 형태로 만든 뒤 레고 블록처럼 조립하며 제조 공정의 약 40% 절감을 추진한다. 머시디즈벤츠·포르셰 등도 무인 운반 차량에 차를 한 대씩 올려 조립하는 방식을 선보였다. 도요타 역시 전기차를 만들 때 센서를 따라 스스로 공장을 돌며 조립이 이뤄지도록 했다. 현대차그룹의 싱가포르 글로벌혁신센터에서는 자율주행 로봇이 부품을 옮기고 타원 모양의 여러 셀에서 전기차가 한 대씩 맞춤형으로 나온다. 전기차의 부품이 크게 줄며 모듈화가 용이해진 것도 한몫했다.

물류창고의 변신도 엄청나다. 미국 아마존이 물류창고에서 다양한 로봇을 활용하는 게 단적인 사례다. 노르웨이 오토스토어 등 물류창고 자동화 시스템 개발사가 급증하고 있다. 글로벌 기술 패권 전쟁과 공급망 재편 과정에서 한국은 도약과 퇴보의 갈림길에 놓였다. 저성장 늪에서 벗어나 AI·디지털·로봇 강국으로 도약하기 위해 역량을 결집해야 할 때다.

<고광본 서울경제 논설위원>

![[내 마음의 시] 연분홍 설레임](/image/291092/75_75.webp)

![[박영권의 CPA코너] 한국 은행 계좌도 신고 대상… 놓치면 안 된다](/image/291150/75_75.webp)

![[수필] 내 삶의 축, 북극성을 찾아서](/image/291024/75_75.webp)

![[전문가 칼럼] 보험, 그것이 알고 싶다 : 주택보험은 의무적으로 가입해야 하나?](/image/290986/75_75.webp)

![[내마음의 시] 새순, 새싹 잔치 한마당](/image/290848/75_75.webp)